Xử lý nước thải xi mạ

Hệ thống xử lý nước thải xi mạ được thiết kế chuyên nghiệp, cơ chế vận hành đơn giản, dễ dàng trong khâu quản lý. Cam kết chất lượng nước đầu ra đạt QCVN 40:2011/BTNMT cột A/B

Chi tiết sản phẩm

Xử lý nước thải xi mạ

- Đặc điểm, tính chất của nước thải xi mạ

- Ảnh hưởng của nước thải xi mạ đến môi trường và con người

- Các phương pháp và công nghệ xử lý nước thải xi mạ

- Quy trình xử lý nước thải xi mạ chuẩn được áp dụng

- Hướng dẫn thực hành jartest cho quá trình keo tụ và tính toán khối lượng hóa chất cần sử dụng

- Cam kết của WeMe

Xi mạ là một trong những ngành công nghiệp có đóng góp quan trọng trong cơ cấu kinh tế. Trước đà phát triển này, nhiều công xưởng, xí nghiệp xi mạ ra đời. Từ đó kéo theo không ít vấn đề liên quan đến nước thải của loại hình sản xuất này. Nước thải xi mạ có tính chất phức tạp, chứa nhiều kim loại nặng và hàm lượng vô cơ cao. Do vậy, các doanh nghiệp sản xuất cần phải có hệ thống xử lý nước thải ngành xi mạ, đảm bảo chất lượng nước đạt chuẩn đầu ra trước khi thải ra môi trường.

Đặc điểm, tính chất của nước thải xi mạ

Đặc điểm của nước thải ngành xi mạ là chứa hàm lượng cao các muối vô cơ và kim loại nặng. Tùy theo kim loại của lớp mạ mà nguồn ô nhiễm có thể chứa Cu, Zn, Cr, Ni,… Và tùy vào các loại muối kim loại được sử dụng mà nước thải có thể chứa các độc tố như xianua, sunfat, amoni, cromat,… Nước thải xi mạ thường chứa ít các chất ô nhiễm hữu cơ. Phần chất hữu cơ ô nhiễm chủ yếu phát sinh từ các chất tẩy rửa, nên BOD và COD thường rất thấp và không thuộc thành phần ô nhiễm cần thiết xử lý. Đối tượng cần được xử lý chính trong nước thải xi mạ là các ion vô cơ mà đặc biệt là các muối kim loại có độc tính cao như xyanua. Chất ô nhiễm trong nước thải xi mạ có thể chia làm vài nhóm sau:

- Chất ô nhiễm độc như cyanide CN–, Cr(VI), F–, …

- Chất ô nhiễm làm biến động pH như dòng acid, dòng kiềm

- Chất ô nhiễm hình thành cặn lơ lửng như hydroxit, cacbonat và photphat

- Chất ô nhiễm hữu cơ như dầu mỡ, EDTA

Các cuộc khảo sát nghiên cứu cho thấy các quá trình trong ngành xử lý kim loại khá đơn giản và tương tự nhau. Nguồn chất thải nguy hại phát sinh từ quá trình làm mát, lau rửa và đốt cháy dầu. Xử lý kim loại đòi hỏi một số hoá chất như acid sunfuric, HCl, xút,… để làm sạch bề mặt kim loại trước khi mạ. Thể tích nước thải được hình thành từ công đoạn rửa bề mặt, làm mát hay làm trơn các bề mặt kim loại khá lớn, gây ô nhiễm nguồn nước và ảnh hưởng đến sức khoẻ cộng đồng.

Ảnh hưởng của nước thải xi mạ đến môi trường và con người

- Nước thải xi mạ là độc chất đối với các sinh vật sống dưới nước. Độc tính của nước thải xi mạ có thể tiêu diệt tất cả các sinh vật phù du, gây bệnh cho các loài động vật dưới nước. Ngoài ra còn làm biến đổi tính chất của nguồn tiếp nhận nước thải, tạo ra sự tích tụ sinh học đáng lo ngại theo chiều dài chuỗi thức ăn.

- Ảnh hưởng đến đường ống dẫn nước, gây ăn mòn hệ thống cống rãnh.

- Nguồn thải nhiễm vào đất sẽ ảnh hưởng đến chất lượng cây trồng và vật nuôi canh tác nông nghiệp.

- Ảnh hưởng đến hệ thống xử lý nước thải chung nếu nhà máy thuộc các cụm hoặc khu công nghiệp. Cần tách riêng nếu không sẽ ảnh hưởng đến hoạt động của vi sinh trong hệ thống.

- Nước thải ngành xi mạ có mật độ gây ô nhiễm môi trường cao bởi hơi hóa chất. Nước thải có chứa các ion kim loại nặng, hóa chất ảnh hưởng tới sức khỏe con người.

Các phương pháp và công nghệ xử lý nước thải xi mạ

Một số phương pháp xử lý nước thải xi mạ non phổ biến là phương pháp keo tụ – tạo bông, phương pháp trao đổi ion, phương pháp oxy hóa – khử, phương pháp điện hóa. Chọn phương pháp nào là tùy vào chỉ tiêu điều kiện kinh tế – kỹ thuật cho phép, điều kiện môi trường địa phương, mục đích xử lý nguồn thải của doanh nghiệp.

Phương pháp keo tụ – tạo bông

Trong nước thải tồn tại các hạt cặn lơ lửng mang điện tích âm hoặc dương. Các hạt cặn này có kích thước dao động từ vài phần triệu milimet tới vài milimet. Bằng các biện pháp như lắng, lọc chỉ có thể loại bỏ các hạt cặn có kích thước tương đối lớn. Với các hạt cặn có kích thước nhỏ, nếu dùng quá trình lắng tĩnh thì mất nhiều thời gian và khó đạt được hiệu quả cao. Vì vậy, bằng cách bổ sung thêm tác chất để phá vỡ thế cân bằng điện động và liên kết các hạt cặn này lại với nhau để tạo thành tổ hợp các bông cặn to hơn và được giữ lại dễ dàng ở các công trình lắng, lọc phía sau gọi là quá trình keo tụ – tạo bông. Mục đích của quá trình keo tụ – tạo bông là:

- Loại bỏ các hạt cặn lơ lửng có kích thước nhỏ (< 10-4) khó lắng ra khỏi nước, tăng hiệu suất lắng của bể

- Cải thiện độ đục, độ màu trong nước gây ra bởi các hạt cặn lơ lửng

- Tách hoặc giảm hàm lượng các kim loại nặng, anion PO43-

- Làm giảm một phần nồng độ BOD, COD trong nước thải, hỗ trợ quá trình xử lý bằng biện pháp sinh học

Phương pháp trao đổi ion

Trao đổi ion là quá trình trong đó các ion trên bề mặt của chất rắn trao đổi ion với ion có cùng điện tích trong dung dịch khi tiếp xúc với nhau. Các chất này gọi là các ionit (chất trao đổi ion), chúng hoàn toàn không tan trong nước. Các chất có khả năng hút các ion dương từ dung dịch điện ly gọi là các cationit. Những chất này mang tính axit. Những chất có khả năng hút các ion âm gọi là anionit và chúng mang tính kiềm. Nếu như các ion nào đó trao đổi cả cation và anion thì người ta gọi chúng là các ionit lưỡng tính.

Phương pháp trao đổi ion được ứng dụng để xử lý nước thải khỏi các kim loại như Zn, Cu, Ni, Pb, Hg, Cd, Mn, cũng như các hợp chất của asen, photpho, xyanua và chất phóng xạ. Phương pháp này cho phép thu hồi các kim loại có giá trị và đạt được mức độ xử lý cao.

Phương pháp oxy hóa – khử

Các kim loại nặng như đồng, chì, niken, coban, sắt, mangan, crom,… là những chất không thể xử lý bằng phương pháp sinh học thông thường. Do đó, cần áp dụng phương pháp oxy hóa – khử để loại bỏ được những kim loại này ra khỏi nước thải. Vai trò của phương pháp oxy hóa – khử bao gồm:

- Biến đổi các chất khó bị phân hủy bởi vi sinh thành chất dễ phân hủy do thay đổi cấu trúc liên kết của các hợp chất này, tạo điều kiện thuận lợi cho quá trình xử lý sinh học

- Biến đổi các chất không thể phân hủy hay độc hại thành các chất có thể phân hủy được do thay đổi cấu trúc liên kết hoặc thành phần của các hợp chất này, biến chúng thành các hợp chất ít hoặc không còn gây độc hại

- Oxy hóa triệt để, biến các hợp chất cacbon hữu cơ thành CO2

- Giúp khử màu, mùi trong nước thải

Quy trình xử lý nước thải xi mạ chuẩn được áp dụng

Công nghệ xử lý nước thải xi mạ

Nước thải xi mạ có thể xử lý theo nhiều phương pháp như trên. Tuy nhiên, keo tụ – tạo bông là phương pháp được áp dụng rộng rãi trong các hệ thống xử lý nước thải xi mạ hiện nay nhờ các ưu điểm như:

- Hiệu quả xử lý tương đối cao, dễ dàng thiết kế, thi công hơn các phương pháp còn lại

- Hệ thống ít chiếm diện tích

- Chi phí đầu tư, vận hành hợp lý cho doanh nghiệp

- Công nghệ áp dụng dễ dàng tiếp cận khi hệ thống xử lý đi vào vận hành

- Có thể thu hồi được kim loại có trong nước thải

- Ít nhạy với sự thay đổi tải trọng chất ô nhiễm trong nước

- Loại bỏ được một phần chất ô nhiễm hữu cơ khó oxy hóa bằng phương pháp sinh học

- Không cần theo dõi sự tăng trưởng của sinh vật

Lưu ý khi thiết kế hệ thống xử lý nước thải xi mạ

Để tối ưu trong việc xử lý nước thải có đặc tính phức tạp như nước thải xi mạ, nên tách riêng nước thải thành nhiều dòng riêng biệt. Có thể chia nguồn nước thải thành 3 dòng riêng biệt như sau:

- Dung dịch thải đậm đặc từ các bể nhúng, bể ngâm

- Nước rửa thiết bị có hàm lượng ô nhiễm trung bình (chủ yếu là dầu mỡ và nước tẩy rửa )

- Nước rửa loãng

Để an toàn và dễ dàng xử lý hơn thì dòng acid cromic và dòng chứa xyanua nên được tách riêng vì khi hai dòng nước thải này gặp chung sẽ sinh ra khí HCN một loại khí ô nhiễm có độc tính cao. Nước thải xyanua ngoài ion CN– còn có thể chứa các phức của xyanua với các kim loại kẽm, cadimi, đồng,…

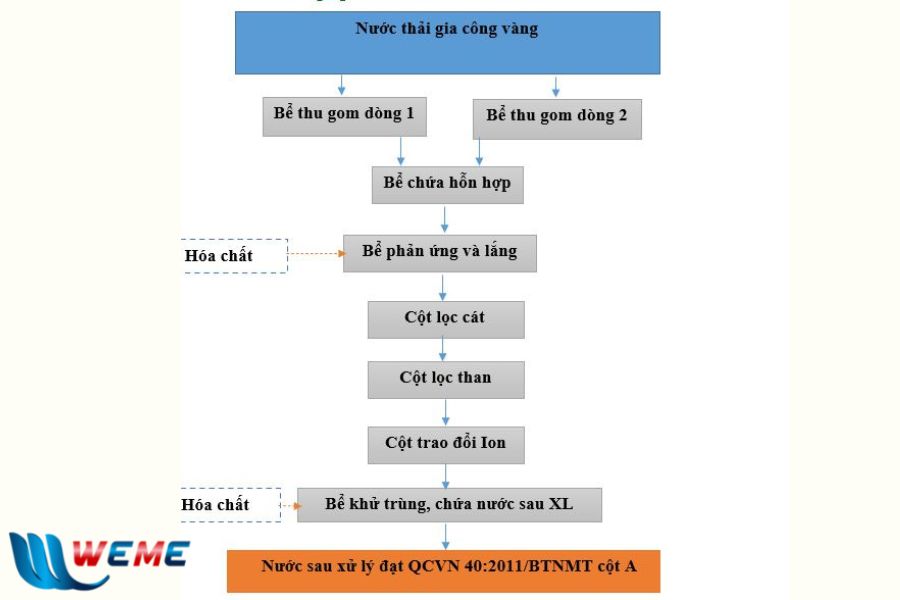

Sơ đồ công nghệ và thuyết minh

Với mỗi đơn vị ngành xi mạ, tùy vào đặc trưng hoạt động sản xuất sẽ áp dụng cho mình một quy trình riêng biệt phù hợp nhất. Tuy nhiên vấn đề quan trọng chung nhất là xử lý được các thành phần ô nhiễm trong nguồn thải đạt QCVN 40:2011/BTNMT cột A/B trước khi được thải ra môi trường. WeMe xin đưa ra quy trình xử lý nước thải xi mạ áp dụng phương pháp hóa học tạo kết tủa lắng theo quá trình keo tụ – tạo bông như sau.

- Nước thải sẽ được tập trung về hai bể thu gom. Tại mỗi bể thu gom có bố trí một bơm nhúng chìm, bơm nước thải lên bể chứa, bắt đầu quy trình xử lý.

- Bể chứa nước thải: có nhiệm vụ cân bằng lưu lượng. Tại đây bố trí động cơ khuấy trộn, nhằm khuấy trộn nước thải, tránh sự phân hủy kỵ khí và mùi hôi. Nước thải từ bể chứa sẽ được bơm nước thải bơm quả bể phản ứng và lắng.

- Bể phản ứng và lắng: quá trình phản ứng và lắng có chức năng loại bỏ các chất rắn có kích thước nhỏ mà phương pháp cơ học không loại bỏ được. Các yếu tố ảnh hưởng đến quá trình này gồm có pH, nhiệt độ và tốc độ khuấy trộn. Vì vậy, cần điều chỉnh pH qua quá trình trung hòa bằng hóa chất NaOH và H2SO4. Tại đây, để xử lý nước thải chứa xyanua, dùng các chất oxy hóa mạnh để oxy hóa các hợp chất có trong nước thải. Để quá trình lắng diễn ra nhanh hơn, châm hóa chất PE, liên kết các cặn lại thành các bông cặn lớn và dễ dàng lắng xuống. Cặn ở bể lắng sẽ được hút định kỳ.

- Cột lọc cát (lọc tinh): tại đây loại bỏ một lần nữa các tạp chất lơ lửng còn lại (10%) ra khỏi nước qua vật liệu lọc. Trong quá trình lọc, cát thạch anh sẽ tạo ra lớp màng lọc hỗ trợ cho quá trình lọc. Lợi thế khi dùng cát chính là không tham gia vào các phản ứng hóa học với các tác nhân khác trong nước và không ảnh hưởng đến chất lượng nước.

- Cột lọc than (lọc hấp phụ): nước qua cột lọc than sẽ loại bỏ được các tạp chất, cặn bẩn, khử mùi tanh trong nước, hấp thụ các tạp chất hữu cơ hòa tan, chất độc hại, loại bỏ các cặn bẩn có kích thước lớn và gây ức chế, ngăn ngừa, loại bỏ những vi khuẩn có khả năng gây hại đến con người. Ngoài ra còn loại bỏ được một phần kim loại nhẹ tồn tại trong nước.

- Cột trao đổi ion: loại bỏ các chất vô cơ hòa tan một cách hiệu quả.

- Bể khử trùng, chứa nước sau xử lý: nước thải sau khi qua hệ thống lọc vẫn còn tồn tại một lượng vi sinh vật gây bệnh. Để xử lý triệt để, tiến hành châm thêm hóa chất khử trùng trên đường ống trước khi xả thải ra môi trường.

- Nước sau xử lý đạt QCVN 40:2011/BTNMT cột A để xả ra nguồn tiếp nhận.

Hiệu quả xử lý của phương pháp keo tụ – tạo bông từ một số dự án của WeMe

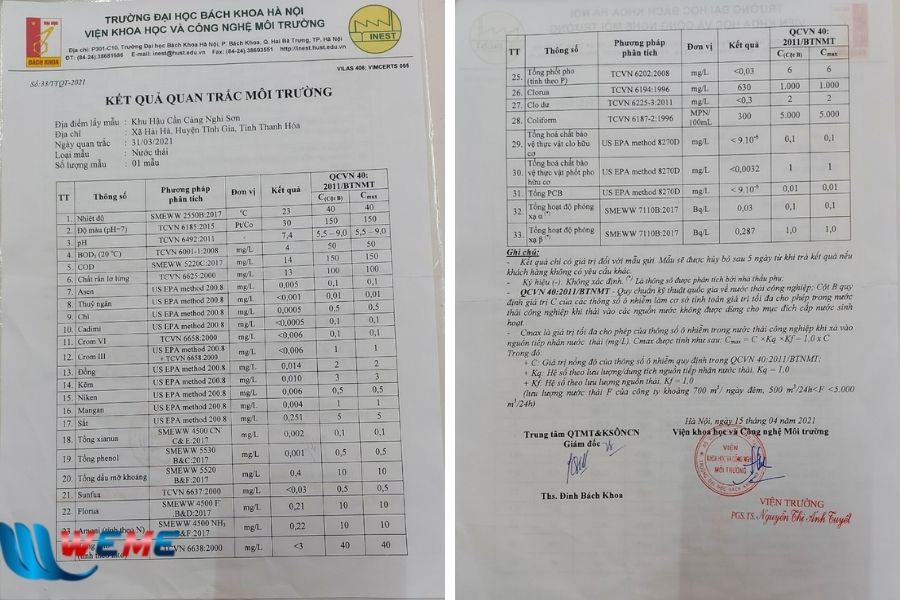

Dự án Công ty Cổ phần Gang Thép Nghi Sơn

- Loại nước thải: nước thải sản xuất gang thép

- Công suất: 700 m3/ngày.đêm

- Công nghệ áp dụng: keo tụ – tạo bông kết hợp lắng, khử trùng

- Yêu cầu chất lượng nước đầu ra: QCVN 40:2011/BTNMT cột B

- Chủ đầu tư: Công ty Cổ phần Gang Thép Nghi Sơn

- Địa điểm thực hiện dự án: Khu liên hợp Gang thép Nghi Sơn – Khu kinh tế Nghi Sơn, Xã Hải Thượng, Huyện Tĩnh Gia, Tỉnh Thanh Hóa

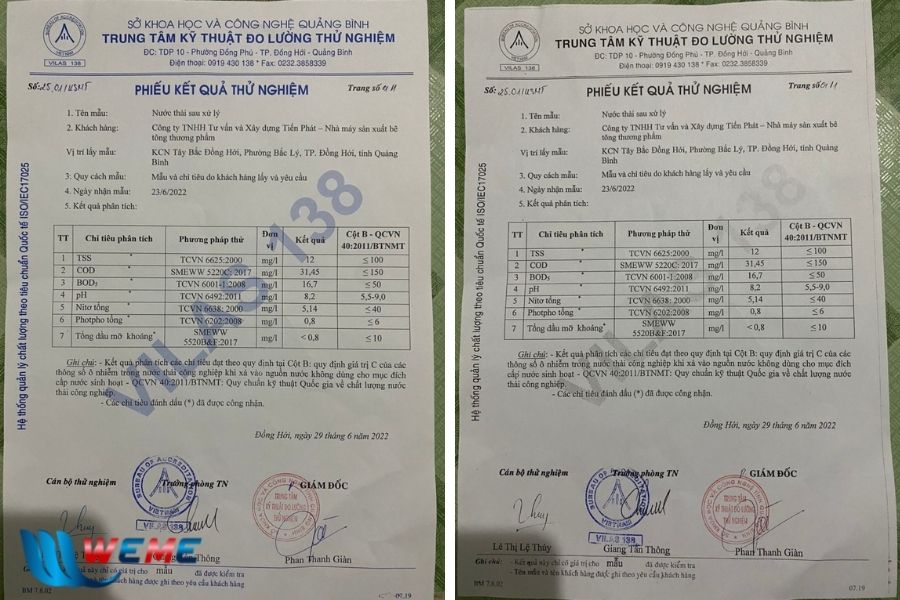

Dự án Công Ty TNHH Tư Vấn – Xây Dựng Tiến Phát

- Loại nước thải: nước thải bê tông

- Công suất: 10 m3/ngày.đêm

- Công nghệ áp dụng: keo tụ – tạo bông kết hợp lắng, lọc

- Yêu cầu chất lượng nước đầu ra: QCVN 40:2011/BTNMT cột B, nước sau xử lý tái sử dụng lại để rửa xe trộn bê tông tại dự án

- Chủ đầu tư: Công Ty TNHH Tư Vấn – Xây Dựng Tiến Phát

- Địa điểm thực hiện dự án: KCN Tây Bắc Đồng Hới, Phường Bắc Lý, Thành phố Đồng Hới, Tỉnh Quảng Bình

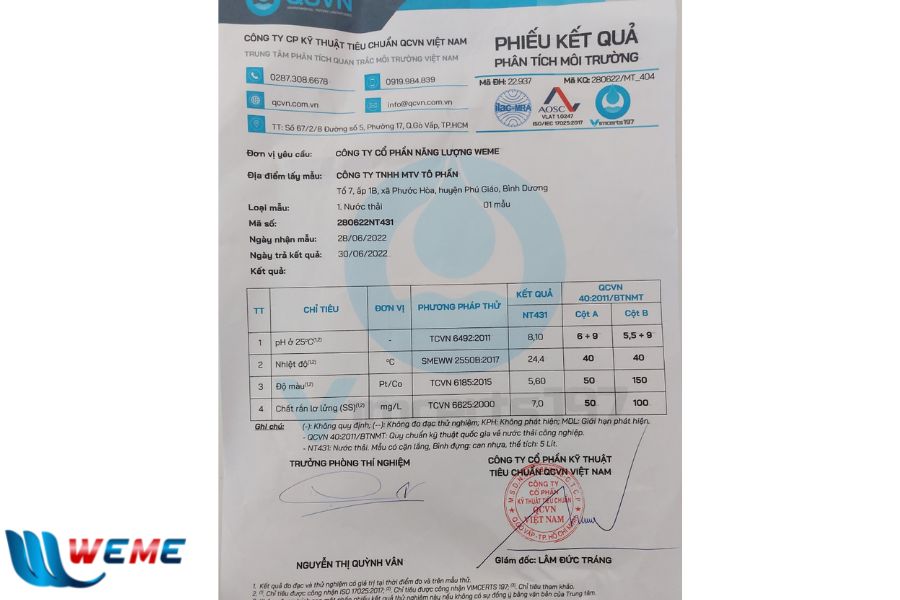

Dự án Công ty TNHH MTV Tô Phấn

- Loại nước thải: nước thải sản xuất nhựa

- Công suất: 20 m3/ngày.đêm

- Công nghệ áp dụng: keo tụ – tạo bông kết hợp lọc và khử trùng

- Yêu cầu chất lượng nước đầu ra: QCVN 40:2011/BTNMT cột B

- Chủ đầu tư: Công ty TNHH MTV Tô Phấn

- Địa điểm thực hiện dự án: Tổ 7, Ấp 1B, Xã Phước Hòa, Huyện Phú Giáo, Tỉnh Bình Dương

Hướng dẫn thực hành jartest cho quá trình keo tụ và tính toán khối lượng hóa chất cần sử dụng

Lý thuyết phương pháp keo tụ là cho vào trong nước một loại hóa chất gọi chung là chất keo tụ có thể đủ làm cho các hạt rất nhỏ biến thành các hạt có kích thước lớn hơn và kết liên lại với nhau thành cụm keo và lắng xuống. Để thực hiện quá trình keo tụ, người ta cho vào nước các chất keo tụ thích hợp như phèn nhôm, phèn sắt và hiện nay chất keo tụ được sử dụng phổ biến và rộng rãi nhất là PAC.

Có nhiều yếu tố ảnh hưởng đến quá trình keo tụ trong nước, nhưng đặc biệt quan trọng là giá trị pH tối ưu để diễn ra quá trình keo tụ. Đối với một loại nước thải thì không có công thức cụ thể nào có thể tính được giá trị pH tối ưu, mà chỉ có thể xác định bằng thực nghiệm. Chất lượng nước khác nhau thì giá trị pH tối ưu cũng khác nhau, cùng một nguồn thải nhưng giá trị pH tối ưu cũng có thể thay đổi. Theo kinh nghiệm cho thấy, nếu dùng PAC là chất keo tụ thì pH tối ưu nằm trong giới hạn 6,5 – 8 là thích hợp nhất.

Quá trình keo tụ không phải là một phản ứng hóa học đơn thuần. Nên lượng hóa chất cho vào cũng sẽ không có công thức tính lượng cụ thể mà cũng cần phải qua quá trình thực nghiệm hiệu quả xử lý để tính toán lượng hóa chất tối ưu cần dùng.

Nếu dùng PAC thì lượng PAC cho vào trong nước theo giá trị tương đương 10 – 50 mg/L. Lượng huyền phù trong nước càng nhiều thì lượng chất keo tụ cần thiết càng lớn.

Sau đây WeMe xin hướng dẫn thí nghiệm để xác định pH tối ưu:

- Chuẩn bị 6 cốc 500 mL, cho vào mỗi cốc 400 mL nước thải

- Thêm vào mỗi cốc 3 mL PAC và các thể tích NaOH tương ứng với các giá trị pH là 4, 5, 6, 7, 8, 9

- Đưa 6 cốc vào giàn jartest, bật máy khuấy ở tốc độ 100 vòng/phút. Sau đó cho quay chậm trong 15 phút ở tốc độ 15 – 20 vòng/ phút

- Tắt máy khuấy, để lắng tĩnh 30 phút

- Lấy mẫu nước lắng (lớp nước ở phía trên) phân tích các chỉ tiêu pH, độ màu. Giá trị pH tối ưu là ứng với mẫu có độ màu thấp nhất.

Sau khi tìm được pH tối ưu, chúng ta cần xác định lượng PAC tối ưu cần sử dụng:

- Lấy 400 mL nước thải cho vào cốc 500 mL

- Đặt các cốc vào thiết bị jartest

- Trong thí nghiệm này, thay đổi liều lượng phèn khác nhau ở 6 cốc chứa nước thải ở trên. Sau đó, thêm axit hoặc kiềm để đạt giá trị pH tối ưu ứng với các liều lượng phèn khác nhau

- Mở các cánh khuấy quay ở tồc độ 100 vòng/phút. Sau đó quay chậm trong 15 phút ở tốc độ 15 – 20 vòng/phút

- Tắt máy khuấy, để lắng tĩnh 30 phút

- Lấy mẫu nước lắng (lớp nước ở phía trên) phân tích các chỉ tiêu pH, độ màu. Liều lượng phèn tối ưu là liều lượng phản ứng với mẫu có độ đục, độ màu thấp nhất

Từ lượng hóa chất PAC tối ưu cần xử lý 400 mL nước thải thí nghiệm ta có thể tính được lượng PAC cần sử dụng cho lưu lượng nước thải cần xử lý trong hệ thống xử lý nước thải.

Cam kết của WeMe

WeMe là công ty có nhiều năm kinh nghiệm trong lĩnh vực môi trường nói chung và xử lý nước thải nói riêng. Chúng tôi tự hào đã đem đến rất nhiều giải pháp có ích cho các doanh nghiệp trong nước. WeMe xin cam kết:

- Ứng dụng công nghệ tiên tiến nhất để đem lại lợi ích cho khách hàng

- Cam kết chất lượng nước đầu ra đạt chuẩn QCVN 40:2011/BTNMT

- Thời gian thi công đúng tiến độ như đã đề ra trong hợp đồng

- Hỗ trợ đào tạo vận hành hệ thống ban đầu

- Bảo hành, bảo trì khi có sự cố

Quý khách hàng quan tâm đến hệ thống xử lý nước thải xi mạ của WeMe, vui lòng để lại thông tin liên hệ TẠI ĐÂY. WeMe sẽ liên hệ lại sớm nhất để tư vấn và giải đáp tất cả các thắc mắc. Được đồng hành cùng quý khách hàng chính là niềm vinh hạnh cho WeMe chúng tôi.

CÔNG TY CỔ PHẦN NĂNG LƯỢNG WEME

| Trụ sở chính | : 124/1 Lý Thường Kiệt, Phường 7, Quận Gò Vấp, Tp. Hồ Chí Minh |

| Điện thoại | : 0906.653.007 |

| : wemecompany@gmail.com | |

| Fanpage | : Môi Trường WeMe |

| Miền Bắc (Chuyên viên tư vấn) | : 0845.653.007 |

| Miền Trung (Chuyên viên tư vấn) | : 0847.653.007 |

| Miền Nam (Chuyên viên tư vấn) | : 0824.653.007 |